現場のDX(デジタルトランスフォーメーション)と聞いて何を想像するでしょうか?デジタル技術を使って生産効率を強化しましょう!といった雰囲気はわかるものの、具体的にどうしていいものか…インターネットで調べてもよくわからならい。そんなお悩みに最新技術で現場のIoT化やDX化を支援いたします。

● PLCを使う理由はあるのか

DXを進めるにあたり課題はどんなところにあるのでしょうか?

〇 フロアによって製品の管理するべきポイントが違うので1つのシステムにまとめられない

〇 既存のシステムはあるが、現場でやるべきことはそのシステムでは実現できない

〇 複数のシステムが導入されたが連動できない

〇 現場レベルでは予算が取れない

お客様の悩み事をヒアリングしてみると、既存のシステムと現場の想いとのギャップが大きいようです。また、いろんな製品を導入してみたものはいいもののそれぞれを連携させるツールが無く、結果的に活用しきれいていないというようなお悩みを多く聞きます。

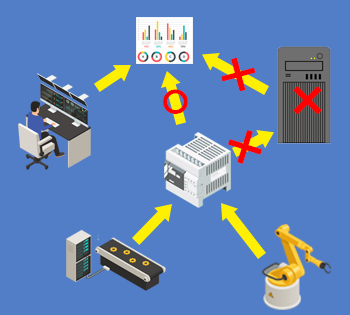

そこでPLCの登場です。製造現場には、多くの設備や、センサ、計測機などがありますが、PLCはそもそも多くのI/Oを容易に接続できる最大のツールです。上位のシステムと現場を接続する場合には、PLCが各装置からデータを集計し上位システムへの中継役を担う場合も多くあります。

また、小規模な例えば同じフロア内だけのシステムを作った場合も同じようにシステムを管理するパソコン、と中継役のPLCを設置して各装置のデータを集約することもあります

大規模なシステムを構築するには、まだまだパソコンの方が有利な点も多いと思います。ですが、前述のとおり、製造現場などの限定的なエリアにおいては、PLCがパソコンに替わる機能をもっていれば、パソコンがなくても十分に現場のDXを進めることができます。

● PLCでDXはできるのか?

製造現場におけるDXはPLCに有利な点もたくさんあります。

これまで製造現場では、製造ラインが停止しないようにあらゆる改善がされてきました。そのためPLCに接続できる多彩なセンサや計測器がすでに存在します。また、設備間の信号も容易に取り込むことができます。保守もパソコンに比べると簡単で、現場の方も部品の交換作業は慣れているうえ、PLCプログラムだったら理解できるという方も多いです。こういった、人や物のリソースが生産現場には溢れています。このような利点を生かし、PLCの最新機能を使えば、DXは効果的に進みます。